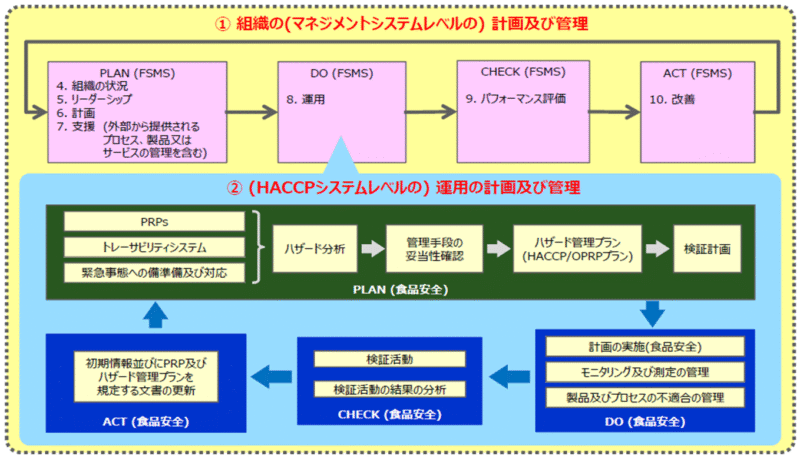

8章は、安全で安心できる食品を提供するための具体的な運用になります。

上の図は、ISO22000の基礎知識②で紹介したISO22000の仕組みを図式化したものですが、②HACCPシステムレベルの運用の計画及び管理について書かれているのが8章となります。

ボリュームがありますので、今回から何回かに分けて解説をしていきますね。

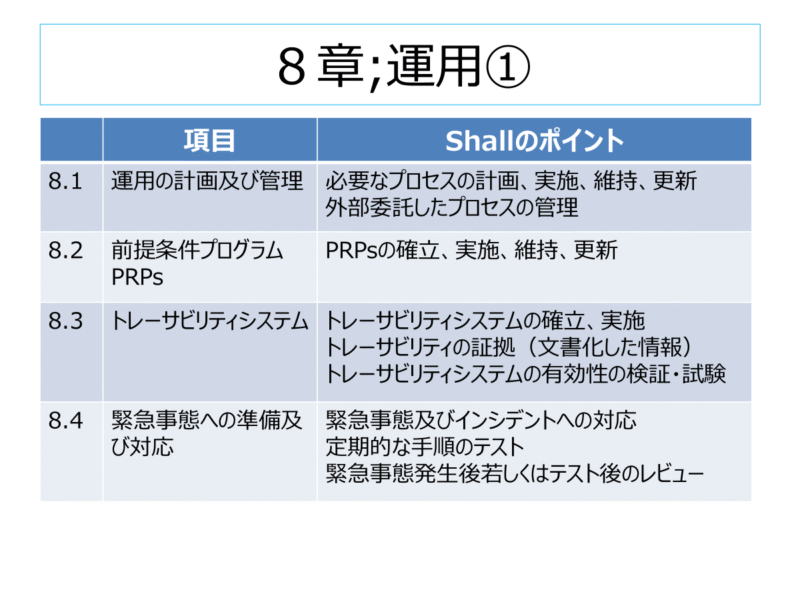

8.2前提条件プログラム(PRPs)

前提条件プログラム(Prerequisite Programs)とは、HACCPシステムや食品安全管理を効果的に機能させるために、基盤となる衛生管理や環境の整備を指します。

せっかく立派なマネジメントシステムを構築しても、製造現場の衛生状態が良くないと安全な食品を提供することはできないということですね。文字通り、システム構築の「前提」となる条件です。

具体的には、施設や設備の清掃や消毒、機械器具の保守点検と衛生管理、従業員の衛生教育や訓練、食品の取り扱いや保存方法、衛生的な作業環境の確保などが含まれています。

PRPsの設定にあたっては、次のような点に留意する必要があります。

①必要とされる食品安全のレベルに適切である、②生産の規模・種類、製造される製品に適している、③生産システム全体で実施されている、④食品安全チームによって承認されている

乾燥したお菓子を作る工場と、弁当や総菜を作る工場では、要求されるレベルが違うということですね。

なお、ISO22000ではPRPsを構築する際に「考慮しなければならない」と定められていますが、具体的な基準までは定められていません。したがって、ISO22000を認証取得している組織であっても、その衛生管理レベルには大きな違いが出る可能性がありました。このISO22000の弱点を補うものが、ISO/TS22002(技術仕様書)ですが、これについては別途説明する機会を持ちたいと思います。

8.3トレーサビリティ

トレーサビリティとは、製品やサービスがどのように生産、加工、流通されているかを追跡できる仕組みのことを指し、次のような目的があります。

①製品の出所を特定する: 問題が発生した場合、その製品がどこから来たか迅速に特定するため。

②食品の安全性の確保: リコールが必要な場合でも迅速に対応し市場から除去することが可能になります。

③品質保証: 原材料から最終製品までの一貫した管理と記録の保持。

ISO22000では、トレーサビリティが供給者から最終流通経路まで一意に特定できるよう要求されており、その記録を適切に保管する必要があります。

なお、トレーサビリティーの構築にあたっては、以下の項目に配慮してください。

a)最終製品に対する受入材料、原料及び中間製品のロットの関係 (原料だけでなく包材も含めること)

b)材料/製品の再加工

c)最終製品の流通 (少なくとも、最初の出荷先と連絡先は特定してください)

8.4緊急事態への準備及び対応

ここで言う緊急事態とは、「食品に安全性に影響を与える」緊急事態を指します。有名な事例としては、製造中に長時間の停電が発生し、黄色ブドウ球菌が増殖してしまい、その後の加熱殺菌では毒素は除去できないため、大規模な食中毒事件に発展したケースがあります。具体的には、災害、停電、感染症のような緊急事態の他に、製品のリコール手順や安全確保策も含まれます。大きな事故や事件が発生した際に、「想定外だった」という発言を聞くことがありますが、世間は「そうですね」と同情してくれることはありません。そのような事態が発生しないよう、どのような緊急事態が想定されるか、想像力を働かせてピックアップすることが重要です。

①緊急事態の特定と準備: 想定されるリスクや事象を事前にリストアップし、対応策を計画。

②手順の明確化: いつ、誰が、どのように対応するのかを事前に明確に設定。

③訓練とテスト: 定期的な訓練で緊急時の対応を強化。

④コミュニケーションの確立: 内部および外部との適切な連絡方法を準備。

8章の1回目は以上です。

コメント